Automation X

Automatisierung für den Menschen

Wie eine Software-Plattform die Basis für eine menschzentrierte Automatisierungslösungen schafft und wie Software-Tools die Sicherheit von Robotern erhöhen, das wurde im Projekt SHOP4CF untersucht.

Automatisierungslösungen sind fester Bestandteil der industriellen Produktion. Oft sind diese Anwendungen aber Insellösungen und eine durchgängige Nutzung der entstehenden Daten ist nicht oder nur unzureichend gegeben. Dabei ist es gerade die Vernetzung von Anlagen und Prozessen, die Industrie 4.0 erst möglich machen. Erweitert man diese Vernetzung von Daten auch über Unternehmensgrenzen hinweg, ergeben sich ganz neue Möglichkeiten für die Industrie in Deutschland und Europa.

Der Mensch spielt eine zentrale Rolle in der Fabrik, seine Kreativität und Flexibilität sind unübertroffen. Die Aufgaben und Entscheidungsräume verändern sich aber so, wie sich auch sein Arbeitsumfeld verändert. Zukünftig wird der Mensch zunehmend von Assistenzlösungen unterstützt werden. Hier gibt es eine große Bandbreite: Von Robotern, die komplexe Arbeitsabläufe vollautomatisch übernehmen über Augmented Reality-Anwendungen, die zum Beispiel bei Montagevorgängen helfen bis hin zu Softwarelösungen, die riesige Datenmengen verarbeiten und so bei Entscheidungen unterstützen.

Welche Lösungen eingesetzt werden, ist hochindividuell und abhängig vom jeweiligen Unternehmen, seinen Anforderungen, bestehenden Infrastrukturen und vorhandener Anlagentechnik. Hinzu kommt, dass die Fertigung bereits weit vor den Werkstoren beginnt mit Ausgangsmaterial, das geliefert wird, mit abgestimmten Logistikdienstleistungen und ausgelagerten Service- und Instandhaltungsmaßnahmen. Aus diesem Grund ist es sinnvoll, datengetriebene Lösungen unternehmensübergreifend zu denken und allgemeine Standards für Unternehmen anzustreben.

Hier setzt SHOP4CF (Smart Human Oriented Platform for Connected Factories) an, ein von der EU gefördertes Forschungsprojekt. Rund 20 Partner aus Forschungsorganisationen, Universitäten, Industrie und KMU haben in dem Projekt eine Software-Plattform mit unterschiedlichen Komponenten entwickelt. Diese decken ein breites Spektrum industrieller Anforderungen, insbesondere im Kontext einer modernen, flexiblen und datenreichen Fertigung, ab.

„Wir wollen die individuellen Fähigkeiten des Menschen stärken, damit er sie besser in der Fabrik einbringen kann. Damit das gelingt, müssen neue Technologien konsequent auf den Menschen ausgerichtet sein.“

Dr. José Saenz, Fraunhofer IFF

„Wir wollen die individuellen Fähigkeiten des Menschen stärken, damit er sie besser in der Fabrik einbringen kann. Damit das gelingt, müssen neue Technologien konsequent auf den Menschen ausgerichtet sein,“ sagt. Dr. José Saenz Gruppenleiter für Assistenz-, Service- und Industrieroboter der Abteilung Robotersysteme. Der Wissenschaftler forscht am Fraunhofer IFF an innovativen Roboteranwendungen, insbesondere mit Blick auf die sichere Zusammenarbeit mit dem Menschen.

Monotone und körperlich sehr schwere Arbeit kann vollständig automatisiert werden. Bei komplexeren Tätigkeiten, die Kreativität, eine hohe Anpassungsfähigkeit oder einen sensiblen Tastsinn erfordern, ist der Mensch absehbar nicht zu ersetzen. Seine Tätigkeit bekommt – unterstützt durch Assistenzlösungen – eine neue Bedeutung in der Fabrik. „Die Produktion von morgen benötigt sowohl maschinelle Ressourcen als auch menschliche Fähigkeiten. Mit den Komponenten der SHOP4CF-Software-Plattform wollen wir beides verbinden und zielen auf die gegenseitige Ergänzung von menschlicher Arbeitskraft und Maschinen ab,“ erklärt Saenz.

Das Konsortium hat im Rahmen des Projektes mehr als 30 interoperable Komponenten für die Plattform entwickelt, die in einer neuen, für die Connected Factory entwickelten Architektur zusammengeführt sind. Dazu gehört ein Datenmodell, um den Austausch über verschiedene Fabriken zu ermöglichen. Alle Komponenten bauen darauf und stellen somit die grundlegenden Implementierungsblöcke für Fertigungslösungen bereit, die den Menschen in der Produktion unterstützen. Mit den Komponenten können zum Beispiel Aufgaben und Ressourcen sowie Prozesskonfigurationen überwacht werden. Auch Genehmigungsstatus und Revisionsverläufe lassen sich abbilden und nachvollziehen. Innerhalb der Systeme sind die Daten nach Aufgaben strukturiert, z. B. einem Teilprozess, einer Aktion oder einem Vorgang, der von einem Akteur im System ausgeführt wird. Jede Aktion ist somit mit einer konkreten Aufgabe verbunden.

Basis für die Definition der Datenmodelle war die Festlegung der wichtigsten Attribute für alles, was in der Fabrik genutzt wird. Diese wurden dann den verschiedenen Aufgaben in der Fabrik zugeordnet. Die Aufgaben wiederum wurden Anlagen, Personen und Prozessen unterschieden sowie in Planungs-, Ausführungs- und Analysephase unterteilt.

Ihre Daten erhalten die Software-Komponenten als Import bzw. Export aus verschiedenen Quellen, dem digitalen Zwilling, dem Fabrik-MES oder ganz klassisch über eine manuelle Eingabe.

Als Plug-and-Play-Lösung gedacht, sind diese mit Docker schnell und einfach einsatzbereit. Moderne webbasierte Anwendungen in mehreren Sprachen erleichtern die intuitive Nutzung. Die Einzelkomponenten sind über verschiedenen Lizenzmodalitäten unkompliziert über die RAMP-Plattform (Marktplatz für Robotik und Automatisierung) herunter zu laden.

Vor dem Hintergrund der Menschzentrierung kam den ethischen Aspekten eine besondere Bedeutung zu. Die gesamte Plattform und jede Einzelanwendung wurden unter einem Ethics-by-Design-Ansatz entwickelt. Dabei diskutierte das Konsortium unter anderen Themen wie die Selbstbestimmung und die Würde des Menschen, aber auch Fragen nach Datenhoheit und -verwendung waren zu berücksichtigen. Es wurden einige grundsätzliche Festlegungen getroffen: Der Mensch bleibt die entscheidende und kontrollierende Instanz in jedem Prozessschritt, seine Autonomie und Rechte bleiben jederzeit unangetastet. Daten werden nur soweit unbedingt nötig gesammelt und der Mensch wird in seinem Verhalten niemals exponiert gegenüber anderen Mitarbeitenden. Die Privatsphäre bleibt jederzeit gewahrt. Der Mensch hat das Recht, über jede Gefahr vorher informiert zu werden und die Zusammenarbeit mit dem Assistenzsystem abzulehnen. Auch darf durch die Anwendungen niemand aufgrund persönlicher Eigenschaften bevor- oder benachteiligt werden.

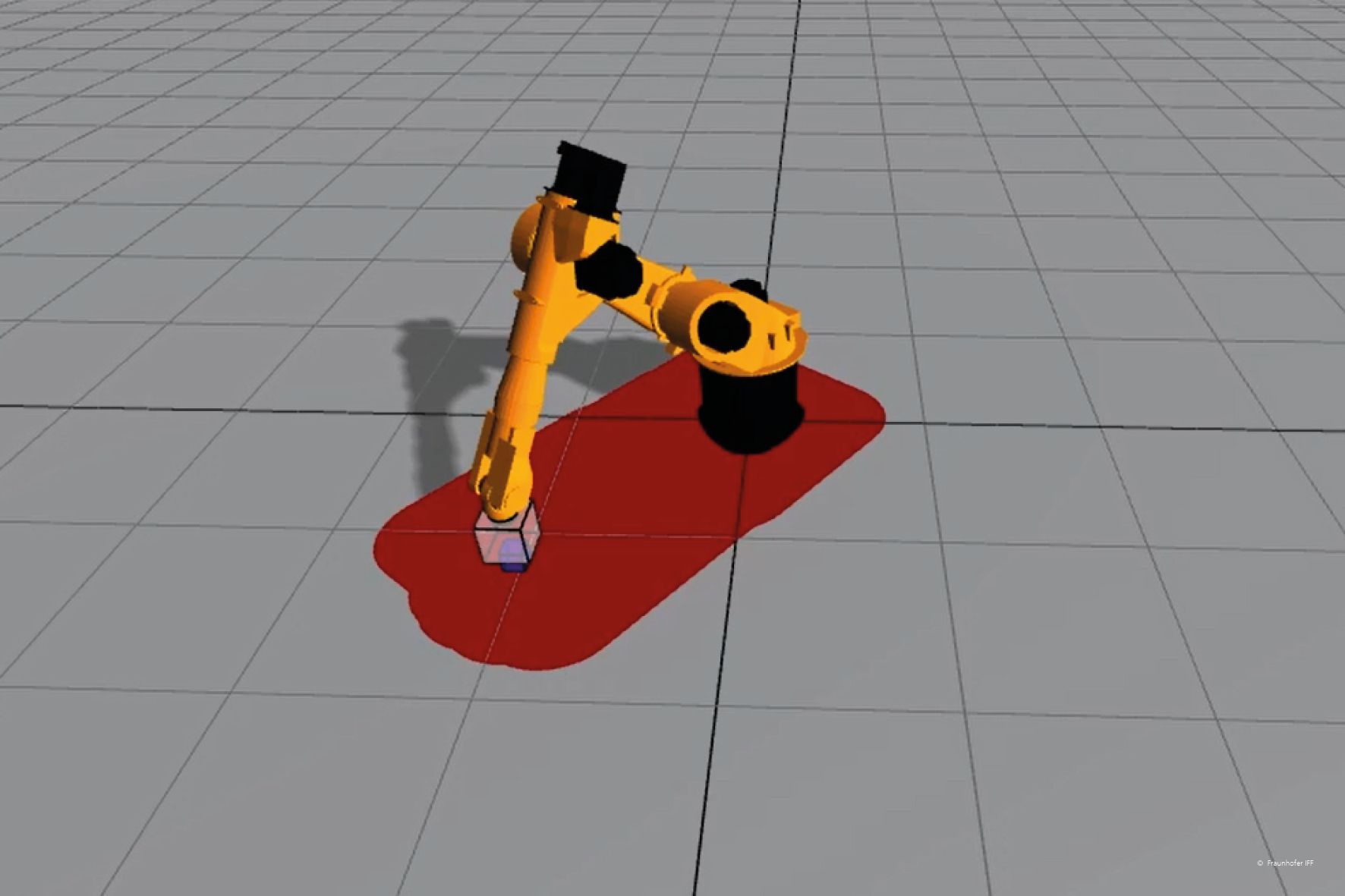

Zu den ethischen Aspekten gehört auch, dass der Mensch einen Anspruch auf einen gesunden und sicheren Arbeitsplatz hat. Ein wichtiger Teilaspekt dafür ist die Risikobeurteilung hinsichtlich der eingesetzten Technologie. „Am Fraunhofer IFF haben wir uns insbesondere mit der Risikoanalyse von Roboteranwendungen beschäftigt. Das ist ein ständiges Thema für Unternehmen, die Roboter einsetzen. Bei jeder Änderung zur Roboteranwendung, sei es eine Neu- bzw. Umprogrammierung oder Änderungen zum Aufbau oder der Werkstücke aufgrund einer Produktionsänderung müssen die Risiken für eine Zusammenarbeit mit dem Menschen neu bewertet werden,“ erklärt Saenz. Auch Änderungen in der vorgesehenen Art der Interaktion mit Menschen benötigen eine Aktualisierung.

„Mit den Software-Komponenten können Änderungen an Komponenten oder Prozessen innerhalb einer bestimmten Anwendung automatisch erfolgen. Basis dafür ist die Integration in eine vernetzte Fabrikarchitektur. Ob dann eine neue Risikobewertung notwendig wird, kann der Sicherheitsingenieur schnell und einfach feststellen, denn das Softwarekomponente von uns reagiert auf Änderungen in den Prozessen bzw. zum Aufbau der Roboteranwendung und zeigt die passenden Stellen in der Risikobeurteilung direkt an. Die vorhandenen Daten liefern ihm eine valide Entscheidungsgrundlage“, so der Wissenschaftler weiter.

Die Führung durch den Prozess der Risikobeurteilung sowie die Dokumentation von Gefahren und Risikominderungsmaßnahmen erfolgen intuitiv. Bei einer geplanten Änderung zur Anwendung werden diese automatisch durch Vergleich mit der vorherigen Konfiguration erkannt und der Sicherheitsingenieur wird darauf aufmerksam gemacht. Alle Aktionen werden im System dokumentiert. Damit wird vorhandener Daten konsequent im Unternehmen genutzt, um eine durchgehende Konformität zu gewährleisten und sicherheitsrelevante Entscheidungen zu vereinfachen.

Um möglichst hohe Akzeptanz zu schaffen, hat das Konsortium während der Projektlaufzeit von Anfang 2020 bis Ende 2023 über offene Ausschreibungen weitere Mitwirkende eingebunden. Entstanden ist eine lebendige und weiterwachsende Community aus Industrieunternehmen, Start-ups und Forschungseinrichtungen.

Die Ergebnisse des Projektes dienen als Grundlage für anwendungsorientierte technische Lösungen und weitere Forschungsfragen. „Die Plattform ist ein wichtiger Schritt in Richtung Standardisierung in den Bereichen kollaborative Robotik, Geführte Roboter und Einsatz von IoT-Geräten auf dem Shopfloor. Neben einer engagierten Community ist dies entscheidend, um breite Akzeptanz für derartigen Lösungen in der Industrie zu schaffen,“ fasst Dr. José Saenz zusammen.

Förderhinweis: SHOP4CF wurde von der Europäischen Union gefördert. Forschungs- und Innovationsprogramm Horizont 2020 im Rahmen der Finanzhilfevereinbarung Nr. 873087.